Technology

Conference

SL—RN process

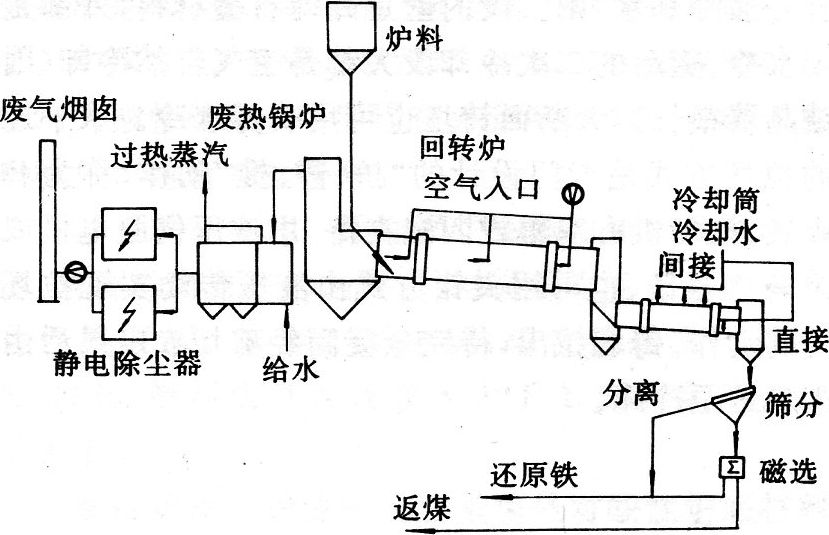

工藝特點 SL—RN法的主要原料為氧化球團礦和塊礦,但也有的用釩鈦磁鐵礦砂不經造塊直接入爐,利用排出廢氣預熱還原用褐煤和礦砂,以提高生產率。

天然富礦石:TFe67.6%;脈石2.8%;S0.015%;其他0.6%。所用還原劑主要是非結焦性高反應性煤(次煙煤、煙煤、褐煤)。在特殊情況下,偶爾也能用無煙煤、焦屑等。煤的反應性和煤灰軟熔點決定爐料還原溫度。為滿足爐內各段溫度要求和充分利用煤的熱能,應根據還原劑的揮發分含量高低,調整從進料端和出料端加入的還原劑比例。煤的灰分含量、煤灰軟化行為、顆粒大小、含硫量等都要重視。還原劑的工業分析舉例:水分15%;灰分10%;揮發分30%;固定碳60%;硫O.8%以下;煤灰軟化點(T1)1200℃以上;反應性1.0以上(cm3CO/g•s)。回轉爐和冷卻筒兩端配置專門的密封裝置。含鐵爐料進入爐內干燥和預熱帶,經埋入式噴嘴直接往料床內送風,強化預熱過程。沿爐身長度方向裝配數臺固定在爐殼上的小型二次風機,向爐內自由空間送風,燃燒從料床內逸出的CO、H2等可燃氣體。采取從排料端噴吹碎礦入爐的專利技術,解決塊礦破碎產生的碎礦利用問題。對排出的高溫廢氣,先進行燃燒再經冷卻、除塵排放大氣,以利環保。也可以利用廢氣余熱發生蒸汽和發電,每生產1t還原鐵所產生的廢氣可發電320~585kWh(因不同煤種而異)。爐內煤中的一部分硫,經熱解、氣化析出含硫氣體,為防止還原鐵吸硫(包括來自含鐵原料的硫)要使用脫硫劑(石灰石或者白云石)。脫硫劑粒度(0.5~3mm)一般取決于從排出爐料中回收過剩煤的粒度。還原鐵從爐排料端直接進入冷卻筒間接冷卻至100℃以下。冷爐料經篩分、磁選,分離出還原鐵產品和非磁性物料(過剩煤、脫硫劑、煤灰)。用含釩鈦的鐵礦砂作為原料所生產的粉粒狀還原鐵,隨同全部排出的爐料不必冷卻而是直接熱裝進電爐冶煉含釩生鐵。為了明確原料和煤是否符合生產工藝要求并具有良好的接觸條件,在建廠前的可行性研究工作中必須先對所選定的煤和原料做冶金性能檢測和物料粒度等的條件檢測。SL—RN法的工藝流程如圖。還原鐵的化學成分(%)如下:

TFe MFe 金屬化率 S C 脈石

90.33~ 84.0~ 93.0 0.01 0.15~ 4.7~7.7

93.20 86.7 0.20

應用 還原鐵產品主要用途為代替廢鋼電爐煉鋼和冶煉超純鋼種的原料和稀釋劑。根據還原鐵的含鐵品位不同還有其他用途:例如,作生產工業純鐵、高爐煉鐵、化鐵爐、粉末冶金原料和轉爐煉鋼的冷卻劑等。還原鐵應用在上述工藝都能明顯改進技術經濟指標和產品質量。1968~1993年期間全世界已有13個SL—RN法的工業生產工廠、35座回轉爐、設計生產能力達561.1萬t/a。具體情況如下:

| 公 司 | 投產年 | 爐座數 | 爐尺寸/m | 礦 石 | 煤 | 年生產能力/萬t |

| 澳大利亞西方鈦公司 | 1969 | 1 | 茹2.4×30 | 鈦鐵礦精礦 | 次煙煤 | 1.5 |

| 南非海威德鋼和釩公司 | 1968~1985 | 13 | 西4×60 | 塊礦 | 煙煤 | 250.0(金屬化率50%以上) |

| 新西蘭鋼公司I | 1970 | 1 | 西4×75 | 精選海砂 | 褐煤 | 17.5 |

| 巴西皮拉提尼鋼公司 | 1973 | 1 | 壬3.6×50 | 球團/塊礦 | 煙煤 | 6.O |

| 日本鋼管公司福山鐵廠 | 1974 | 1 | 壬6×70 | 爐塵 | 焦粉 | 24.O |

| 加拿大鋼鐵公司 | 1975 | 1 | 士6×125 | 塊礦/球團 | 煙煤 | 36.O |

| 美國赫克拉采礦公司 | 1976 | 1 | 茹3.6×50 | 球團 | 煙煤 | 5.O |

| 秘魯黑色冶金公司 | 1980 | 3 | 壬2.9×62 | 球團 | 無煙煤/焦粉 | 11.5 |

| 南非鋼鐵工業公司 | 1984~1985 | 4 | 西4.8×80 | 塊礦 | 煙煤 | 72.O |

| 新西蘭鋼公司Ⅱ | 1986 | 4 | 壬4.6×65 | 精選海砂 | 褐煤 | 86.6 |

| 西澳大利亞礦砂有限公司 | 1986 | l | 西4.6×68 | 鈦鐵礦精礦 | 次煙煤 | 15.O |

| 印度海綿鐵公司 | 1980~1985 | 2 | 壬3×40 | 塊礦 | 煙煤 | 6.O |

| 印度比哈爾海綿鐵公司 | 1988 | 1 | 西4.8×80 | 塊礦 | 次煙煤 | 15.O |

| 印度布拉卡什工業有限公司 | 1993 | 1 | 塊礦/球團 | 煙煤 | 15.O |

Tianjin Over World Non Coke Iron Making Technical Consultancy Co.,Ltd. All Rights Reserved

Tel.:+86-22-24410619 Fax:+86-22-24410619

TJ ICP 1100023 Email:info@driinfo.com