<ul id="igkm0"></ul> 這篇文章主要是以位于北美的MIDREX直接還原工廠的單位成本為基礎(案例1),另外設定30%氫氣參與直接還原(案例2),100%氫氣參與直接還原(案例3),給出了生產一噸DRI需要的氫氣量,氫氣直接還原熱能輸入分析,減排能力分析。針對案例1-3進行了直接還原鐵生產運營成本分析,比較了直接還原技術與傳統煉鋼路線減排潛力,進行了經濟技術評價。講述了直接還原鐵/熱壓塊在鋼廠的使用。歡迎大家分享交流,翻譯表述不準確的地方可聯系糾正。

1 摘 要

鋼鐵行業占全球二氧化碳排放量的7-10%,因此必須在未來30年內大幅減少二氧化碳排放量。歐盟的目標是到2050年將二氧化碳排放量減少80%,這只能通過改變鋼鐵生產工藝來實現。對某些質量等級鋼可以采用廢鋼電 弧爐工藝路線,對高等級鋼可以采用氫基直接還原-電弧爐工藝路線。在現有BF-BOF工藝路線中使用氫源只能有助于少量減少CO2排放,但不足以實現CO2減排目標。為了為未來做好準備,許多鋼鐵生產商在其戰略規劃在現有鋼鐵廠中整合一個直接還原廠。

2 MIDREX 直接還原工藝

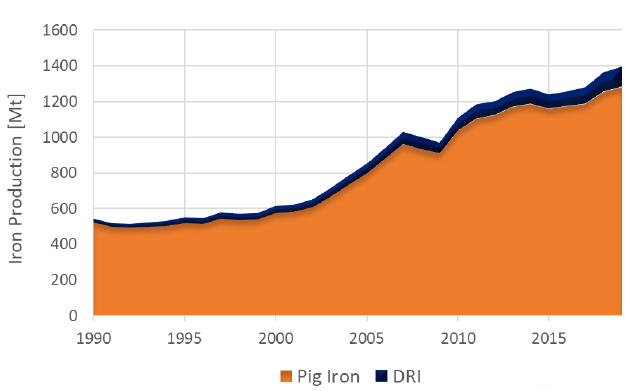

當前,超過90%的鐵生產采用BF路線,自1970年直接還原商業化以來也不斷增長:1990年,DRI產品僅占整個鐵產量的3%,2000年增長到6%,到2019年增長到8%。全球直接還原鐵產量2019年比2018年增長了8%,達到1.08億噸,連續4年創下直接還原鐵產量記錄(見圖1)。在2020年,由于新冠肺炎疫情大流行,直接還原鐵產量有所下降(老鐵號注:2020年產量1.044億噸,比2019年下降3.4%),但是當前由于對綠色新技術引發的興趣,直接還原工藝再次贏得了有力支持。

圖1 1990-2019年世界直接還原鐵產量編輯

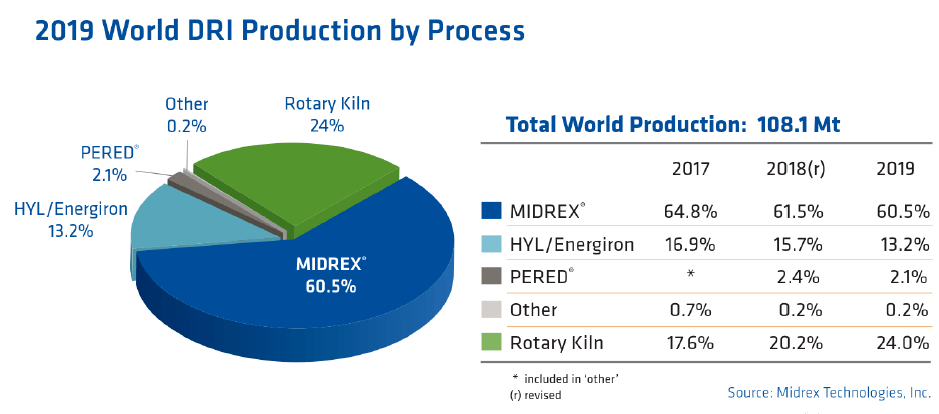

圖1 1990-2019年世界直接還原鐵產量編輯天燃氣基直接還原是成熟的技術,運營數十年,2019年產量接近8200萬噸。有兩個主要的氣基直接還原工藝,一個是MIDREX在2019年占據了80%是市場份額,另一個是特諾恩希爾HYL(見圖2)。

圖2 2019年全球直接還原鐵按工藝劃分的產量編輯

圖2 2019年全球直接還原鐵按工藝劃分的產量編輯MIDREX工藝中能源和氧化鐵原料方面有很高的靈活性。通常采用100%天燃氣運行,但是也可采用任何比例的H2,甚至100%的H2。MIDREX工藝可以在工業規模上使用天燃氣、合成氣(通過煤氣化獲得)、焦爐氣、COREX氣及其他混合氣。一個標準的天燃氣基工廠還原氣比例(H2:CO)典型范圍時1.5-1.7(相當于還原氣中H2含量55%),然而有工業化MIDREX工廠也提高H2/CO比例為3.2-3.9(還原氣中H2比例接近70%)。天然氣基的直接還原-EAF路線與BF-BOF路線相比,已經能減少40%-60%的CO2排放。

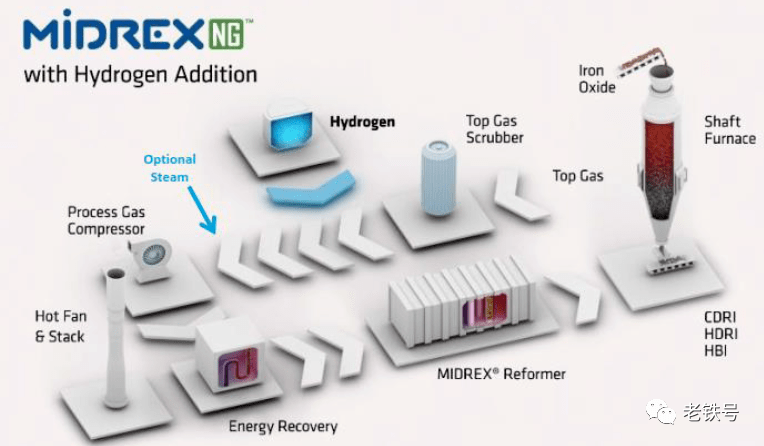

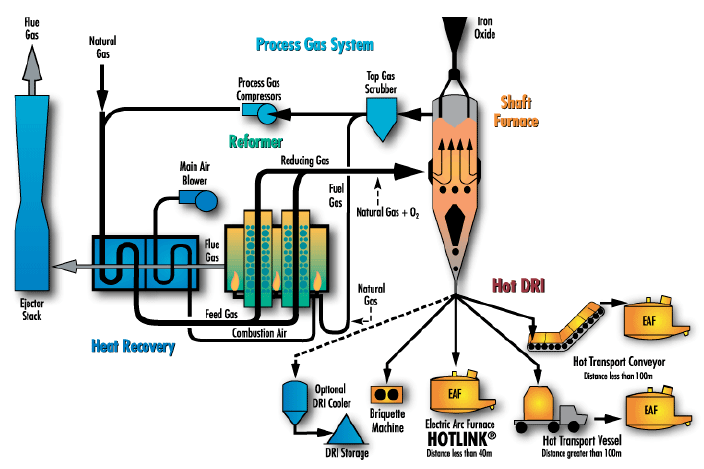

MIDREX 直接還原工廠主要由還原爐、頂部氣體洗滌器、重整器、工藝氣體壓縮機和熱回收系統構成。還原氣體中重整器中產生并加熱,在還原爐中和固體原料逆向流動,對氧化鐵原料進行直接還原。由此,含氧原料中的氧被由H2和CO組成的還原氣奪走了,原料形成金屬化。直接還原鐵產出形態可以是熱態或冷態或熱壓塊(HBI)。

3 MIDREX-H2工廠轉換

圖 3: MIDREX®氫基工藝編輯

圖 3: MIDREX®氫基工藝編輯作為高度靈活的技術,MIDREX工廠可以使用0-100%的氫氣生產。使用氫氣的MIDREX工藝流程見圖3。氫氣可以從外部供應或者現場生產(如,通過PEM電解)。直接還原工藝用氫氣不需要高純度,可適用化石燃料制氫(灰氫)、CCUS化石燃料制氫(藍氫)或電解槽中的再生能源制氫(綠氫)。

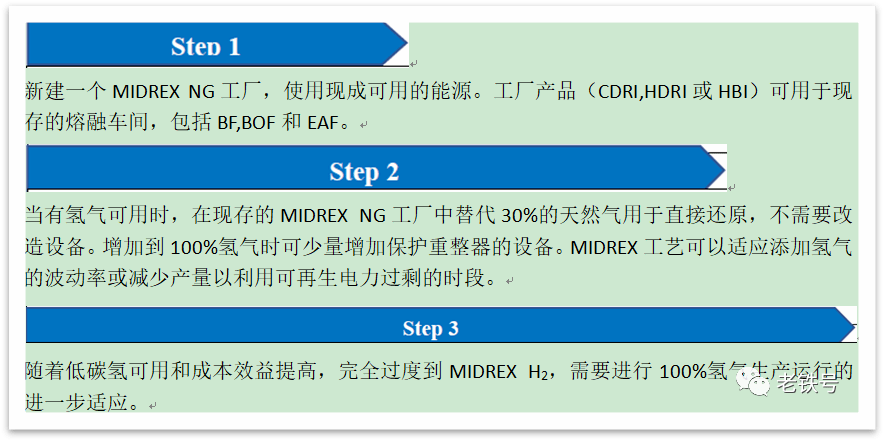

隨著低碳氫氣的合適成本供應,天燃氣MIDREX NG 工廠可以分階段改造成MIDREX H2工廠,鋼鐵制造商可以快速減少CO2排放,并且無需大量額外投資的情況下在將來進一步減少CO2排放(見圖4)。這樣的方法為鋼鐵制造商提供了很大的靈活性,可以為新建工廠做好過度準備,可以在減排政策越來越嚴格的情況下減少資產擱淺的風險。

圖4通過直接還原路線逐步減少CO2排放的方法編輯

圖4通過直接還原路線逐步減少CO2排放的方法編輯4 氫氣直接還原工藝的技術經濟分析

本節根據位于北美(美國)工廠的平均單位成本分析了氫基直接還原工藝的環境效益和運營成本的影響。具體運營成本因具體項目細節而異。

計算基礎定義

隨后提供的計算基礎是一個的MIDREX直接還原工廠,假定DRI/HBI產量是100萬噸/年。在比較過程中,鐵礦石或者使用天然氣還原,或者是向天然氣中逐步添加氫氣(如第3節所述)。為了比較,下面展示的單位成本是源于天然氣基MIDREX工廠,以此為基礎(案例1)

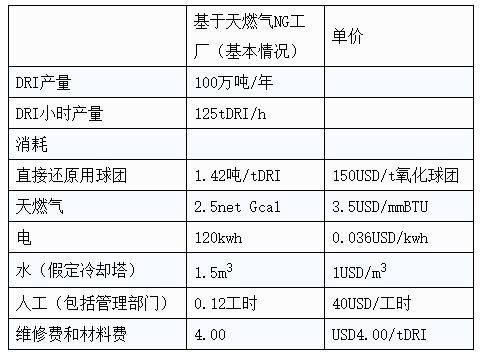

表 1 案例1的主要單位成本和典型消耗數據編輯

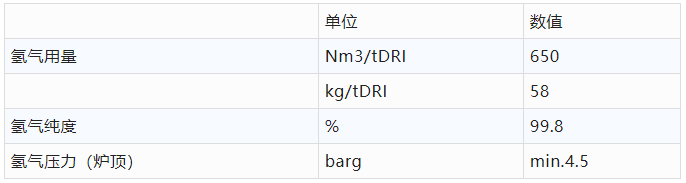

表 1 案例1的主要單位成本和典型消耗數據編輯用氧化球團生產DRI/HBI 保守估算需要氫氣650Nm3(或58kg)/t DRI(見表2)。基于工廠配置,這些數據還可以降低。此工藝氫氣的純度需要99.8%,可以通過多種技術獲得,包括氣體合成和電解。作為參考,用于電動汽車燃料電池的氫氣純度要達到99.999999%,以避免燃料電池退化。這意味這直接還原用氫氣純度相對較低,對直接還原工藝允許靈活選擇。

表2直接還原氫氣消耗量和其他要求編輯

表2直接還原氫氣消耗量和其他要求編輯除了還原鐵礦石所需的氫氣外,還需要熱能來加熱還原氣體。在傳統的直接還原過程中,該熱能來自Midrex豎爐頂部的部分氣體流。也可以使用來自氫基Midrex工廠的頂部氣體進行加熱,然而,通常氫氣應用于還原,而不是“僅”產生用于加熱目的的熱能。因此,在上述計算中,天然氣被用作加熱能源。這會導致二氧化碳排放,未來可能會被生物質或電加熱器所取代,但這需要進行更詳細的研究。

所有計算的基礎是范圍1-3接近[2,3],范圍3的比例相當小,約為35 kg CO2/t產品。

5 氫基直接還原工藝的減排潛力

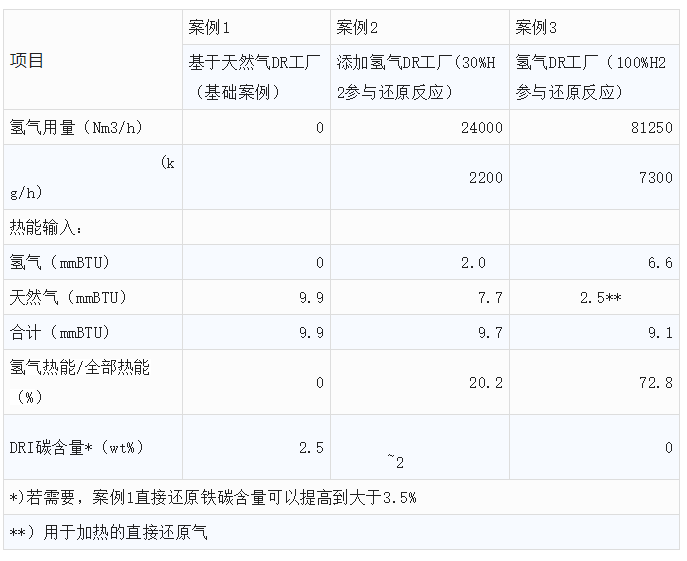

為了對比氫基直接還原與傳統路線,定義了以下案例(表3)。案例1是基于天然氣的傳統DR工廠(基礎案例)。案例2和案例3反映了如圖4所示的第二步(step2)和第三步(step3),即在切換到100%氫氣之前,將一部分綠色氫氣混合到原料氣體中。它們在部分氫氣作為還原劑的情況下(案例2)或完全是氫氣做還原劑的情況(案例3)下運行。為了生產氫氣,考慮安裝110 MW和350 MW聚合物電解質膜(PEM)電解槽裝置。表3總結了輸入的氫含量及能量,以及產品中預期碳含量。

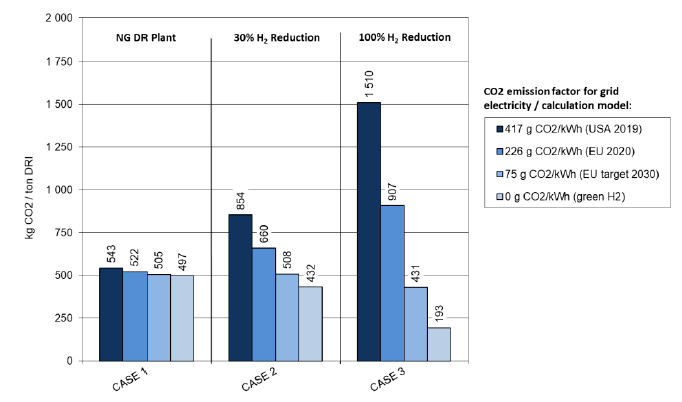

結果強烈依賴于電網的CO2濃度。為了進行比較,使用了4種使用不同CO2強度電網電力的情景(數值在417 g/kWh到0 g/kWh之間變化)(表4)。2030年歐盟目標值代表了一個指示性的強度水平,這將使歐盟到2030年實現溫室氣體凈排放量比1990年減少55%。

表3 直接還原工廠運行案例編輯

表3 直接還原工廠運行案例編輯圖5列示了CO2排放量的計算結果。它描述了每噸直接還原鐵產生的排放量,根據表4中定義的電網系數,在上述情況下產生的每噸直接還原鐵的排放量,因為用于生產氫氣的電力被視為來自電網。由于PEM電解需要大量電力,因此可以清楚地看到,產生的CO2量在很大程度上取決于: a)工藝中使用的氫氣量,b)制氫發電產生的CO2排放量。

至此,不論使用美國目標值還是歐盟目標值,案例1(天然氣基直接還原工廠)具有最低的溫室氣體排放量。其碳足跡僅僅依賴于電網的CO2濃度。隨著添加氫氣,制氫過程中耗電產生的CO2排放量急劇增加,案例3達到最高,還原工作全部由氫氣完成。

由于添加氫氣導致強烈依賴于電網的CO2濃度,通過在電網中使用可再生能源案例2和3具有很大的CO2減排潛力,如歐盟2030年目標。這樣看,案例1和2接近減排平衡點,案例3的CO2排放已經低于案例1和2.

圖5 不同電網CO2濃度下直接還原鐵生產的碳排放編輯

圖5 不同電網CO2濃度下直接還原鐵生產的碳排放編輯最后,將所消耗電能的CO2排放量降至零,加氫案例明顯低于天然氣路線。100%氫氣還原可以實現最大的節約和最高的生態效益。

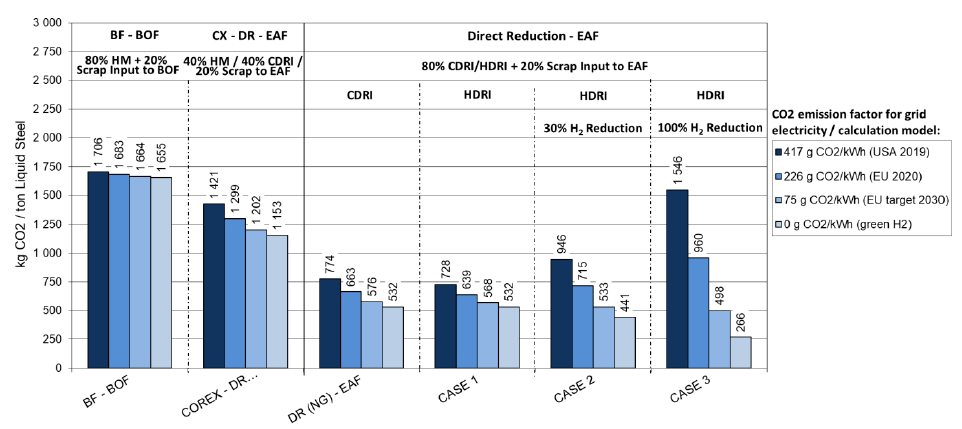

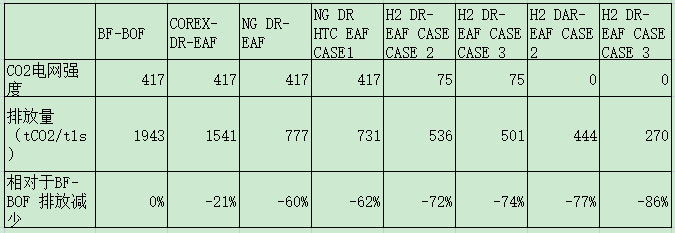

6 直接還原技術與傳統煉鋼路線減排潛力的比較

建立一個模型用于直接還原技術與傳統煉鋼技術經濟比較。建立相同基準,最終產品設定為鋼水。對于直接還原路線,可以通過80%DRI和20%廢鋼加入電弧爐中實現。

比較方案如圖6所示,高爐+BOF,COREX+DR工廠和EAF,產品為冷態或熱態DRI的天然氣DR工廠或前面設定的氫基直接還原+EAF。

與圖5 所示相比,直接還原工藝的主要結果差異,在于所有基于電弧爐情況,對高耗電電弧爐運行產生的CO2排放,具有更高的敏感性。與BF-BOF煉鋼相比,即使考慮電網CO2實際值,它們做為環境和溫室氣體友好型技術也具有很大潛力。COREX技術,除BF外,作為第二煤基工藝,可以與基于COREX輸出氣體的直接還原工廠組合。這樣的COREX/DR 組合展現出煤基工藝中最低的碳排放量。

圖 6 不同電網強度下,煉鋼路線CO2排放比較編輯

圖 6 不同電網強度下,煉鋼路線CO2排放比較編輯直接還原案例的結果與圖5所示類似。案例DR(NG)-EAF和案例1源于電弧爐中直接使用熱海綿鐵,因此減少了直接還原鐵冷卻后重新加熱的熱損失(見第5節)。此外,高氫氣用量的案例3中DRI碳含量趨近于零,電弧爐煉鋼時需要加入碳,從而增加了范圍3的碳排放82Gco2/tLS(鋼水)。在電網零排放的情況下,100氫氣用量的案例3,鋼水中CO2殘留量(184kg/t鋼水)也來源于用于加熱的天然氣,一小部分來源于生產原料(范圍3)。

表5列出了CO2排放量,就當前鋼廠運行情況,比較了未來方案中氫基直接還原工藝碳減排潛力。表明,即使現在已經有益的氣基工藝,在提高用氫量及使用中性電能的情況下,能進一步把CO2減排量提升86%。

表5 不同路線的減排潛力編輯

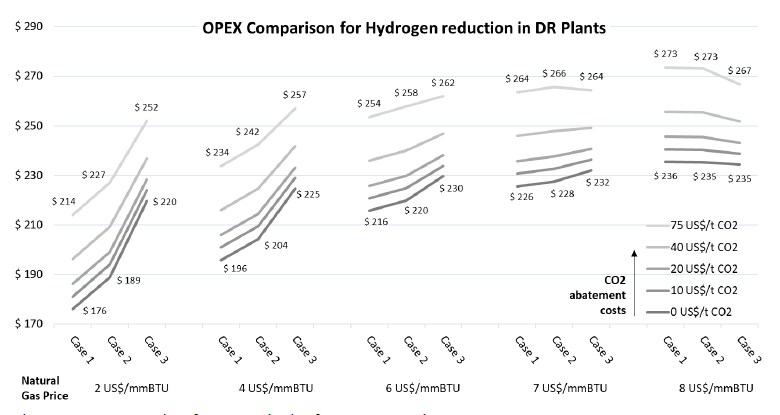

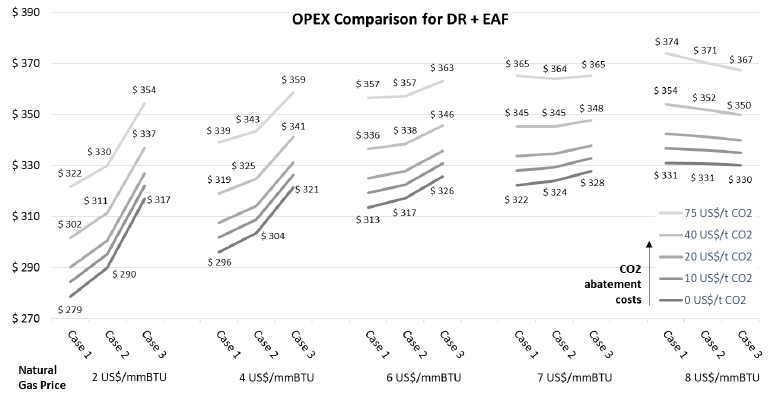

表5 不同路線的減排潛力編輯7 技術經濟評價

已對運營成本進行了計算,采用氫氣價格1$/kg,二氧化碳排放強度75g/kwh。這些值代表不久將來綠氫成本的基礎方案 。如分析所示,天然氣價格是生產競爭的關鍵因素,然而如圖7所示,假定二氧化碳減少的成本,對運營成本影響不大,

圖 7案例1、案例2、案例3直接還原鐵生產運營成本 比較編輯

圖 7案例1、案例2、案例3直接還原鐵生產運營成本 比較編輯直接還原工廠的DRI通常用于電弧爐煉鋼。除電極、石灰石、燃料(特別是天然氣)和耐火材料外,還需要額外的電能消耗。圖8表示為煉鋼的運營成本,考慮假定電弧爐進料為80%DRI和20%廢鋼。

圖8 DR-EAF 路線的運營成本比較編輯

圖8 DR-EAF 路線的運營成本比較編輯另一個很重要方面,不考慮運營成本計算,安裝質子交換膜電解槽也能用來增加MIDREX工廠的產能。可以在直接還原豎爐中使用質子交換膜電解槽的副產品氧氣,尤其是用于直接還原鐵生產。氧氣可以添加到直接還原工廠的工作氣體中以增加還原氣的溫度,增加HDRI工廠的產量。氧氣也可以用于EAF或用于高爐富氧。這可以增加電解槽的收益,降低整個運營成本。

8 直接還原鐵/熱壓塊在鋼廠的使用

圖9描述了鋼廠使用DRI/HBI的不同的可能情況。

MIDREX 工廠傳統的、最常見的產品是冷態直接還原鐵(CDRI)。還原后,DRI冷卻至適宜儲存的環境溫度或者在附近電弧爐中使用,鈍化處理防止再氧化,損失金屬化率。它可以通過鐵路或海路運輸,但是不推薦。碳含量較低時反應性甚至會增加。無論哪種運輸方式,應該進行現場鈍化,并在運輸過程惰性化。現在,幾乎所有MIDREX工廠都是熱排放裝置工廠,生產熱DRI(HDRI)或者熱壓快(HBI).

對于長距離海上運輸,HBI(熱壓塊)優于直接還原鐵產品。它是由從MIDREX豎爐排出的≥650℃的DRI壓制成枕頭狀壓塊。HBI密度≥5.0g/m 3 ,減小了再氧化率和金屬化損失,減少了破損產出損失。這使HBI的儲存和運輸不需要特殊預防。它可以用于電弧爐、高爐和轉爐。歷史上,DRI或HBI作為電弧爐廢鋼的補充,一般添加10-30%,但是也可以到100%。可以分批或連續加料,或者冷態或者熱態。HBI在轉爐中用作冷裝料(通常高達15%)補充廢鋼。也可以用于提高高爐的熱鐵水產出,降低焦炭消耗(添加比例通常高達20%)。

熱海綿鐵(HDRI)可以在高達650℃的溫度下運輸至鄰近的電弧爐,以利用顯熱,從而提高鋼鐵制造商的生產率,降低生產成本。在電弧爐煉鋼中,熱運輸/熱裝是通過降低電耗和電極消耗,從而降低每噸鋼水成本的積極方式,此外,提高電弧爐的生產效率使得電弧爐熔煉車間的電力系統縮小變得可能。

從環境的角度來看,熱裝海綿鐵的優勢是顯著的:保持海綿鐵的顯熱而不是冷卻,在爐膛排放之前通過兩種方式降低排放。首先,降低電耗從而減少每噸鋼的電廠排放;其次,在依賴添加碳的工廠中,減少電弧爐的熱能需求,可以降低二氧化碳排放。

現在,所有自備直接還原工廠(直接還原工廠具備下游熔煉車間)會利用熱運輸系統把DRI喂入電弧爐中。HDRI傳輸有三種方法:熱運輸容器\熱連接(HOTLINK)和熱運輸機。

普瑞特和MIDREX聯合開發了熱運輸機系統(HTC),用奧蒙德斗式輸送機將DRI裝入電弧爐。當把熱態還原鐵運輸到距離達200米的電弧爐車間時,HTC設計用來減小溫度損失和預防再氧化。熱態還原鐵從MIDREX豎爐排出至機械運輸機,它使用特殊設計的鏟斗把HDRI運至熔煉車間事實證明,在多個裝置中成功運行的熱運輸機令人印象深刻。

MIDREX工廠可以設計成在不改變產品流的情況下,從一種DRI產品形態到另一種形態—從CDRI到HBI,CDRI到HDRI(熱態直接還原鐵)或這HBI到HDRI,反之亦然。在任何組合中,任何產品都能同時產出。

圖 9 DRI在煉鋼廠的使用編輯

圖 9 DRI在煉鋼廠的使用編輯9 MIDREX工藝中使用H2的實際項目

安賽米塔爾歐洲公司致力于2050年實現CO2中性鋼生產的宏偉目標。方法包括“碳捕獲與儲存”、“循環碳”和“清潔電力”。該公司脫碳戰略中一個很重要的角色是基于氫氣。要最終實現零碳排放,氫氣必須是綠氫(通過電解生產,并且由可再生電力提供動力)。

安賽米塔爾在德國漢堡擁有歐洲唯一的DRI-EAF工廠,這個工廠正規劃一個使用氫氣進行工業化生產的項目,以及在電弧爐中試驗無碳DRI。該項目包括建設產能10萬噸/年DRI的基于純氫的試驗工廠。這個試驗工廠用氫先從灰氫獲取(從現存MIDREX工廠獲取)。長期目標是綠氫。

這個項目不僅立即實現積極環境影響,并且顯著改善MIDREX系統裝置在二氧化碳排放方面的技術水平。它還將為現有系統運行轉換為加氫運行以及為100%使用綠氫的新工廠設計創造知識。

圖 10 位于德國漢堡的安賽米塔爾MIDREX直接還原工廠編輯

圖 10 位于德國漢堡的安賽米塔爾MIDREX直接還原工廠編輯2021年2月,普銳特技術和Midrex技術與Mikhailovsky HBI 簽署協議,在俄羅斯的Zheleznogorsk建設世界上最大的HBI工廠。新工廠設計基于無碳冶金原理,未來有望完全過度到使用綠氫做為還原劑,以減少碳排放。該項目為進一步發展綠色煉鋼及積極實施鋼鐵生產生態化技術奠定了堅實基礎。

10 結論

冶煉行業的直接還原鐵行業經歷了快速增長,從而運行綠色煉鋼可有多種選擇。特別是由于人們對綠色技術的濃厚興趣,使MIDREX H2技術使用的氫基直接還原贏得了支持。

天然氣基MIDREX工廠在添加少量設備情況下,可以分階段轉換成MIDREX H2工廠,當可獲得低碳低成本氫時,可以使鋼鐵制造上立即減少碳排放。新工廠的建設處于“過度準備”,以減少由于日趨嚴格的減排政策資產擱淺的風險。

氫基直接還原工藝的減排潛力,通過三個案例進行了分析—一個是天然氣基案例,第二個是基于氫基的案例,氫氣實現30%和100%的還原。由于氫生產用電由質子交換膜電解工廠生產,這樣的直接還原工廠的碳排放很大程度上依賴于電網的二氧化碳強度。近期目標二氧化碳負荷數(如2030年歐盟目標),已經允許比天然氣路線還低的碳排放。

另外,電弧爐被認為能將直接還原路線與傳統冶煉(高爐—轉爐,COREX—直接還原—電弧爐)進行比較時能得出類似結果。眾所周知,直接還原路線低二氧化碳排放是可見的,基于天然氣和氫氣路線的盈虧平衡點,可在更低的電網碳排放率下實現。

近期情景的運營成本計算(合理的氫成本和電力二氧化碳負荷)顯示出對天然氣價格的強烈依賴,而二氧化碳減排成本(基于二氧化碳電網強度75g/kwh)沒有大量改變結果。減少二氧化碳電網強度,結合高二氧化碳減排成本,將有利于直接減排的H2的使用。

智能工廠設計可進一步提高二氧化碳排放效率。避免熱損失是減排的重要因素。熱直接還原鐵技術,比如由米德雷克思和普銳特聯合開發的熱輸送機,允許保持DRI顯熱,減少電弧爐電耗,從而減少工廠整體的二氧化碳排放。氫基工廠是全世界都感興趣的,當前正在進行幾個試驗規模或工業規模項目。安賽米塔爾漢堡正在建設基于100%氫氣生產直接還原鐵的試驗工廠。最新的工業規模的項目是Mikhailovsky HBI的基于無碳冶金原料的新熱壓塊工廠。新工廠建設為天然氣生產完全過渡到綠氫做好“過渡準備”。由此減少由于日趨嚴格的減排政策導致資產擱淺的風險。

參考文獻:

1. World Steel Association: „Steel Statistical Yearbook“ 2000 and 2020 (https://www.worldsteel.org/steel-by-topic/statistics/steel-statistical-yearbook.html)

2. ghgprotocol.org

3. https://en.wikipedia.org/wiki/Carbon_accounting

4. https://www.eia.gov/outlooks/aeo

5.https://www.eea.europa.eu/data-and-maps/daviz/co2-emission-intensity-6#tab-googlechartid_googlechartid_googlechartid_googlechartid_chart_11111

6.https://corporate.arcelormittal.com/media/news-articles/arcelormittal-europe-to-produce-green-steel-starting-in-2020

7. https://m.metalloinvest.com/en/news/522035/

本文中提供的一些信息包括圖表和數據,可能包含基于估計和假設的一般性描述或性能特點,這些估計和假設可能無法驗證。

本文不代表,不構成或證明任何程度上的合同或簽訂合同的要約,對雙方均無約束力。只有在合同條款明確約定的情況下,才有有誤提供或證明各自的特性。

估計和假設必須根據情況具體分析,并且可能因進一步的產品開發而發生變化。

普銳特科技不承擔所提供的任何信息、估計和假設項下或與之相關的任何責任。所提供的信息和假設不得有損于任何未來的報價或合同。

普銳特技術向接收方提供的任何信息的使用應遵守適用的保密義務,并處于接收方自身的便利,由接收方自行承擔風險。

作者:Robert Millner 1 , Johannes Rothberger 1 , Barbara Rammer 1 , Christian Boehm1 , Wolfgang Sterrer1 , Hanspeter Ofner1 , Vincent Chevrier2

1Primetals Technologies Austria GmbH

2Midrex Technologies Inc

老鐵注:

單位換算:1mmBTU=0.252Gcal

范圍1是直接排放,范圍2是間接排放,

Copyright (c) 2025 dxy3619.cn Inc. All Rights Reserved. 天津奧沃冶金技術咨詢有限公司 版權所有 津ICP備11000233號-2

津公網安備12010202000247

電話:022-24410619 傳真:022-24410619

E-mail:1208802042@qq.com

<fieldset id="aqeg2"></fieldset>