SiO2對微細粒鐵礦煤基直接還原—磁選的影響

2016-05-11

(中南大學資源加工與生物工程學院,長沙410083)

隨著日益顯著的環境與能源危機,電爐煉鋼短流程將獲得了不斷的發展及推廣,直接還原鐵的生產與研究將越來越重要,立足于我國多煤少氣以及貧礦多、富礦少的資源現狀,國內外對低品位鐵礦的開發進行了大量的研究,對常規選礦工藝如磁選、浮選、分段磨礦-磁選以及相關的聯合流程方面做了大量的研究[1-2],采用高梯度磁選機、陰離子反浮選等流程可有效的處理部分低品位鐵礦,但適用的范圍有限,如對微細粒嵌布的赤鐵礦則效果很差。低品位鐵礦煤基直接還原-磁選工藝成為重要研究方向之一,在較高的還原溫度下進行煤基直接還原,磨礦磁選可得到較高的鐵精礦品位和回收率[3-5],能有效地利用常規選礦方法難以處理的微細粒嵌布的赤鐵礦。然而在直接還原過程中由于低品位鐵礦含有大量的脈石礦物(如SiO2等),SiO2能夠和低價鐵氧化物發生固相反應生成低熔點化合物,改變了還原焙燒產物的透氣性和擴散特性,影響鐵氧化物的還原進程。脈石礦物(如SiO2等)對不同類型鐵礦還原過程的影響的研究表明具有不同的特點。因此,對于脈石成分在直接還原過程中的行為及其表現出來的性質的研究對于我國的煤基直接還原技術的發展無疑具有重要的意義。

研究表明,SiO2等對鐵礦物的還原過程有重要的影響,但在還原過程影響機理特別是對微細粒赤鐵礦還原過程的影響規律的研究較少,本文針對SiO2在微細粒鐵礦煤基直接還原中產生的作用,采用高品位磁鐵礦充分氧化并細磨后,配入不同比例的SiO2,采用壓團-還原焙燒-磁選方法對微細粒鐵礦煤基直接還原過程進行研究。

1.原料性能及試驗方法

1.1原料性能

本次試驗所采用鐵氧化物為某高品位磁鐵礦,其化學成分如表1所示,這種磁鐵礦的全鐵含量很高,脈石成分為SiO2、Al2O3、CaO、MgO等含量較低。磁鐵礦充分氧化并細磨后獲得本次試驗所用赤鐵礦,其化學成分和粒度組成如表2和表3。從表2和表3可見,磁鐵礦充分氧化獲得的赤鐵礦TFe為68.27%、FeO為1.52%,將氧化所得的赤鐵礦經磨細后,得到小于0.020mm的粒級含量超過70%。

表1鐵精礦化學組成/%

|

TFe |

FeO |

SiO2 |

Al2O3 |

CaO |

MgO |

MnO |

K2O |

Na2O |

P |

S |

燒損 |

|

69.02 |

23.62 |

1.56 |

0.80 |

0.71 |

0.11 |

0.049 |

0.031 |

0.063 |

0.019 |

0.0050 |

0.40 |

表2 赤鐵礦化學組成/%

|

TFe |

FeO |

SiO2 |

Al2O3 |

CaO |

MgO |

MnO |

K2O |

Na2O |

P |

S |

|

68.27 |

1.52 |

1.53 |

0.78 |

0.69 |

0.11 |

0.049 |

0.031 |

0.063 |

0.019 |

0.0050 |

表3赤鐵礦粒度組成

|

粒度/mm |

+0.045 |

0.020~0.045 |

-0.020 |

|

含量/% |

8.17 |

19.66 |

72.13 |

本次試驗所采用的脈石礦物為SiO2,試劑的純度是分析純級別,其具體化學成分組成如表4所示。

表4 SiO2主要化學組成/%

|

分析純試劑 |

純度 |

含鐵量 |

氯化物 |

硫酸鹽 |

重金屬 |

|

SiO2 |

99.0 |

0.005 |

0.002 |

0.2 |

0.003 |

試驗采用的還原劑為一種無煙煤,破碎篩分后取1~3mm粒級備用,其工業分析結果見表5。從表5可以看出,還原煤固定碳含量高、灰分含量較低。

表5 還原煤工業分析(質量分數)

|

Mad |

Ad |

Vdaf |

Fcad |

|

7.73 |

9.95 |

6.16 |

76.16 |

注:Fcad為空氣干燥基固定碳;Mad為空氣干燥基水分; Ad為干基灰分;Vdaf為干基揮發分。

1.2試驗方法

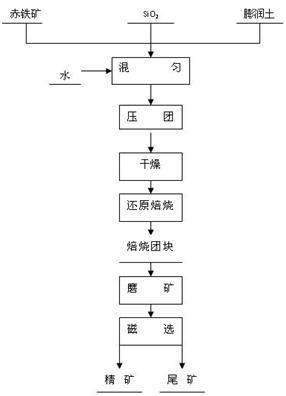

為了研究SiO2對微細粒鐵礦煤基直接還原過程以及磨礦磁選的影響,本次試驗采用高品位磁鐵礦充分氧化細磨后,配入一定比例的SiO2和膨潤土,混勻后壓制成直徑10mm、高8~13mm的團塊,干燥后取12~13個置于不銹鋼反應罐中,上下各覆蓋一定量的還原煤,放入豎式電爐中在設定溫度下進行一定時間還原焙燒,然后取出,蓋煤冷卻。還原團塊經人工破碎后進行磨礦磁選,磨礦設備為RK/ZQM(BM)系列智能球磨機,磁選設備為XCGS-73型磁選管,磨礦細度為-0.074mm大于85%,分選磁場強度為192.63KA/m。對還原后的產品進行微觀結構、化學成分等檢測,試驗流程如圖1所示。

圖1 試驗流程

……

相關文章

[錯誤報告] [推薦] [收藏] [打印] [關閉] [返回頂部]

-

驗證碼:

已有

已有