RKEF生產線工藝設計總結

2017-07-31

劉曉民

冶金規劃院

前言

首先感謝誠德的專家幫助我們完成了印尼SEBUKU直接還原鎳鐵項目的設計、建設、投產。

自1998年7月考察烏克蘭帕布什鎳鐵廠開始,我和同事們合作,完成了多條RKEF工藝鎳鐵生產線的設計,有些體會。

今天中國采用這種工藝的鎳鐵廠已經遍布全國,但是項目的投資、經濟技術指標仍然有比較大的差異,想在這里將自己的設計體會與大家分享。

1.原料供應系統

(1)盡可能簡化料場設計,原料系統形成閉路循環系統:由于原料相對單一,套用煉鐵料場設計會增加投資。簡化料場,可節約運輸費用。

(2)原料從進入給料機開始,盡可能保證在線送入焙燒窯-礦熱爐。減少事故性離線處理量。

(3)回轉式干燥窯:正常時逆流窯節能效果明顯,且可以減少除塵灰量(小于10%)。但在料粘(含水在35%以上時)、干燥窯的熱煙氣有脫硫設施(需要較大的負壓)時要慎重選擇。

(4)正常生產時,充分利用焙燒窯尾氣足以保證濕原料的干燥,不用補充熱量(華北以南)。

2.入窯料的條件

(1)干燥后的原料含水量在20%比較合適,水分再低將揚塵。

(2)料的粒度:與焙燒窯的出料 溫度相關。目前國內出料溫度在900℃以下,粒度在35mm以下最好。

(3)盡量提高原料在線處理比例:烘干后的料直接進入配料倉,配料后送入焙燒窯。可以節能,減少揚塵。設計時留有均衡生產節奏、事故處理用原料的儲備手段。

(4)石頭比較多的菲律賓礦,200mm以上的塊可以離線處理,作為調整爐渣的手段。

3.焙燒窯的參數控制

幾年來的實踐,體會最為深刻的就是:工廠經濟技術指標在很大程度上依賴于焙燒料的還原性。

(1)高架式更能體現RKEF工藝的優勢。焙燒窯窯頭布置在電爐頂上的方案,對操作和安全不利。

(2)窯的轉速的控制:目前國內普遍有加長窯的傾向,但是窯尾空間利用不充分應該引起重視。為此應該控制窯內的布料均勻。擋料壩只在新窯上有作用,舊窯布料的控制辦法:以稍慢的速度控制窯轉動,當出現窯尾有料溢出時,緩慢的提速,直到不溢料就可以了。這樣窯內料分布均勻,窯尾不空料,以得到充分利用。

(3)直筒窯與縮頸窯:推薦縮頸窯,縮頸是不被磨損的擋料壩。高溫的料在這里繼續完成吸熱的預還原反應,金屬氧化物繼續還原的同時,料溫有所下降。所以,相同出料溫度下,直筒窯的料還原性差些。

(4)窯溫度的控制:窯內的高溫點距離窯頭大約22-28米(由于窯長和燒嘴位置不同而變化)。此時,出料溫度控制在800-900℃,窯尾煙氣的溫度控制在300-400℃ 。

(5)窯的壓力的控制:這點重要。一般來講,這是窯內還原氣氛控制的關鍵之一(另外一個控制是燒嘴的供風)。保證窯頭微正壓操作是節省還原劑、提高焙燒渣還原度的重要環節。窯尾的壓力理論上控制在-120Pa左右,受到窯尾加料點渦流、測點位置的影響,很難測準。所以窯頭操作門打開時以烤臉為好(微正壓)。

(6)窯尾煙氣成分的控制:主要測量并控制CO和O2,一般來講,氧氣應該在0.6%以下。有時會有微量的CO。

(7)根據窯尾氣體成分控制燒嘴燃料量和風量(主要調整二次風)的比,根據火焰長度(窯皮高溫點)調整軸流風、旋流風比。

(8)燒嘴火焰長度控制在15-20米之間(氣體燃料)或12-15米(煙煤煤粉)。

(9)窯內溫度的控制:鐵含量在15-20%時,控制在1,170-1,210℃,鎂高鐵低時取上限,反之取下限。如:古巴礦鐵38%,氧化鎂8%,焙燒窯燒發生爐煤氣,溫度720℃。國內控制溫度普遍比較低,焙砂揚塵嚴重。帕布什廠焙砂溫度高,不揚塵,料倉上面不用除塵,仍很清潔。

窯內溫度不易測,測窯皮溫度,推算窯內溫度和料溫。

(10)溫度高、還原率高的焙砂是電爐穩定生產的關鍵。所以要重視窯的密封,減少 隨著料帶入的冷風、窯頭操作門隨時關閉、窯頭微正壓。

4.焙燒料的還原性很重要

實際生產中焙燒料的溫度固然重要,但是焙燒渣的還原度更為重要。

希望:在回轉窯中氧化鎳95%-98%還原為單質鎳,Fe2O3還原成金屬鐵為2%-4%,大部分還原為Fe3O4和FeO。這是降低電爐電耗的關鍵因素。

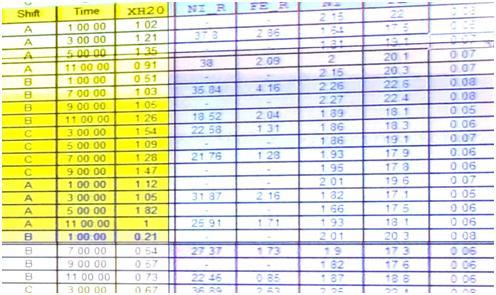

國內目前較少化驗焙燒渣的還原度,應該 加強。下面是印尼PT Inco公司焙砂化驗值,因為用褐煤做還原劑,焙砂還原不好。

Inco焙砂的鎳金屬化率18-38%,鐵金屬化率0.85-2.86%

5.礦熱爐設計參數的確定

雖然文獻上推薦 了許多電爐參數計算公式,但基本上都建立在實踐經驗的基礎上(系數難取)。

(1)二次電壓(線)選擇是基礎(功率為0.9倍變壓器容量)

公式 U線 =Ku P3/1 關鍵是Ku--電壓系數的選取。取13-14比較合適。

如:30,000kVA的爐子,U線 = Ku P3/1=(13-14)×31=390-420V (實際生產控制在400--500V)。

二次電壓對二次電流、有效功率、操作電阻、反應區大小有重要的影響。

對于鎳鐵礦熱爐,電流主要從爐料下部的料層和半熔融狀態的爐料中通過,爐內功率不變時,二次電壓提高,電弧被拉長,則電極上抬,雖然電效率和功率因數增加了,但是由于高溫反應區上移,熱損失增加大,爐溫下降,金屬揮發量增大,坩堝區縮小,爐況變壞,難以操作。

二次電壓過低也不好:電效率和輸入功率降低,電極下插過深,料層電阻會增加(易吃爐底),通過爐料支路的電流過小,爐料熔化和還原速度減慢,坩堝也會縮小。同時功率因數會偏低。

(2)二次電流和電極直徑的計算

線電流 I=P/31/3U

當電壓為400V時(實際生產控制在400-500V), I=30,000*0.9/31/3*400=38,970A

電極直徑 De=(4I/πδ)1/2

取電極電流密度δ=3.0A/cm2

則De=(4I/πδ)1/2 = (4*38970/3.14*3.0)1/2=12,864mm。

30,000kVA的爐子電極直徑 1,300mm。

(3)電極極心圓

文獻上推薦的三種電極極心園計算方法(L心=B1* I1/2、L心=B2* PE1/3、L心=2.06* D)均不適用鎳鐵電爐。主要是鎳鐵冶煉電壓高。

實際上按電極的倍數估算比較可行:

Dc=K*D(電極直徑)。

這里主要是K值的取值問題, 推薦K=3.0。

對于30,000kVA電爐,電極的極心園為 3,900-4,000mm,推薦取4,000mm。

圣彼得堡鎳院的估算辦法是:兩電極表面間的距離為2.0-2.5倍的電極直徑(3.9-4.5m)。

……

相關文章

[錯誤報告] [推薦] [收藏] [打印] [關閉] [返回頂部]

已有

已有