巴西Samarco球團大型煤基回轉窯工業試驗總結

2020-06-02

巴西 Samarco球團屬氧化球團,由于其粒度均勻、粉末含量少、還原性能好,曾用于多家氣基還原鐵廠的生產,但一直沒有在大型煤基回轉窯中使用。為拓寬原料供應渠道,解決單一依賴南非塊礦生產的局面,謀求工廠長遠發展,還原鐵廠特意在煤基回轉窯中針對巴西Samarco球團(以下簡稱球團)進行了工業試驗。

試驗從2002年 3月13日開始,5月22日結束,歷時兩個多月,取得了圓滿的結果。試驗期間共計入窯球團礦57892.37噸,生產合格海綿鐵40594.55噸,產品質量穩定,平均金屬化率92.7 %,鐵收得率97.33 %。試驗生產的海綿鐵全部用于煉鋼生產,并取得了滿意的冶煉效果。

1 原料條件

1.1球團礦特性

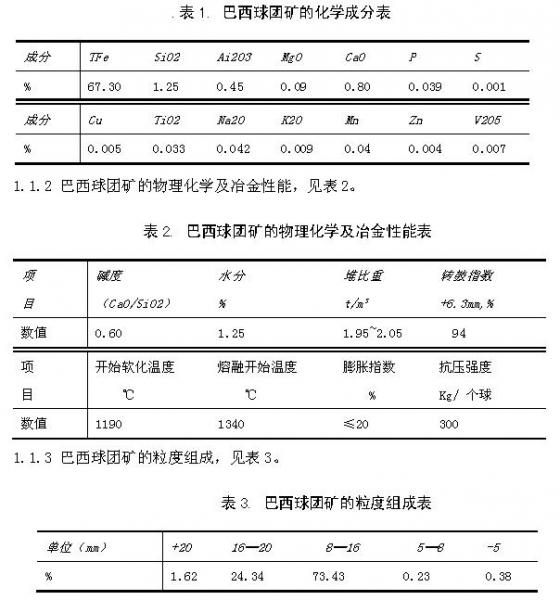

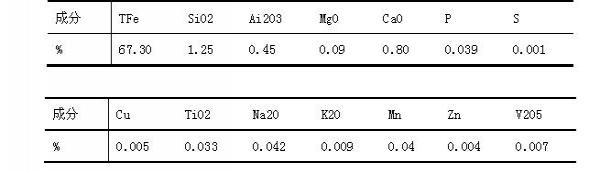

1.1 .1巴西球團礦的化學成分,見表1。

從原料特性上看,巴西球團礦屬酸性球團,粒度均勻,-5mm量很少,球團抗壓、耐磨指數較高,軟熔溫度高于窯內最高操作溫度100℃以上,適合于回轉窯生產。

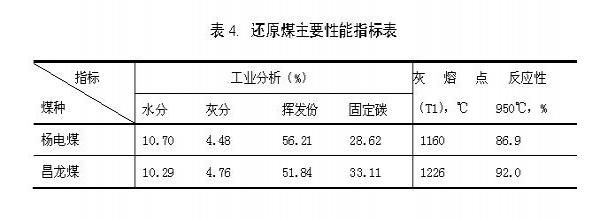

1.2 還原煤的性能

生產上使用楊電煤和昌龍煤,性能指標見下表:

其中:噴吹煤粒度為 8~17mm, 加入煤粒度為17~50mm,

噴吹煤與加入煤配比按1:1比例加入。

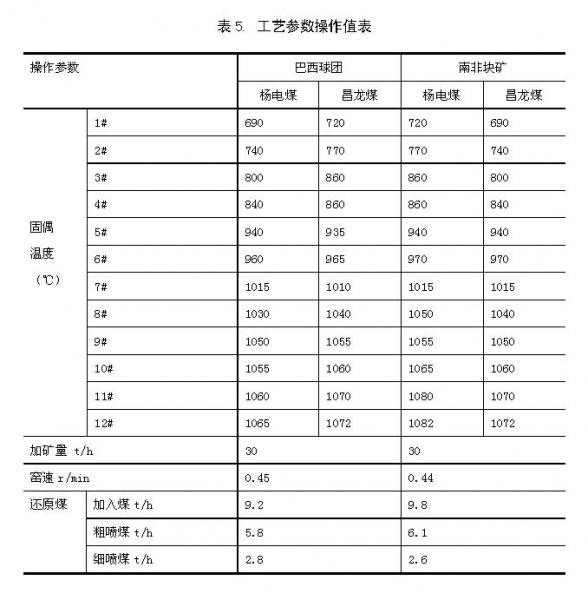

2? 回轉窯工藝操作參數

基于球團礦還原性能優于塊礦,且還原煤中楊電煤比昌龍煤灰熔點低、較易結圈的情況,為優化操作,我們對回轉窯的操作參數適時做了調整。工藝參數操作值見下表:(為便于說明問題,將同條件塊礦的操作工藝參數對比列出)。

從表中可以看出:在同條件下,球團的操作溫度要比塊礦低,最高操作溫度約低10~20℃。并且,還原煤的用量也降低不少。由于球團礦還原性能優于塊礦,球團在窯內還原時間要比塊礦短,即:球團用較短時間就能獲得相同金屬化率的產品;但由于球團的堆比重比塊礦小,單位重量的球團體積要大于塊礦,而窯內充填率是一定的,使得單位重量球團在窯內停留時間實際比塊礦短;生產表明:兩者實際使用窯速差不多,球團略比塊礦快。

3 試驗結果與分析

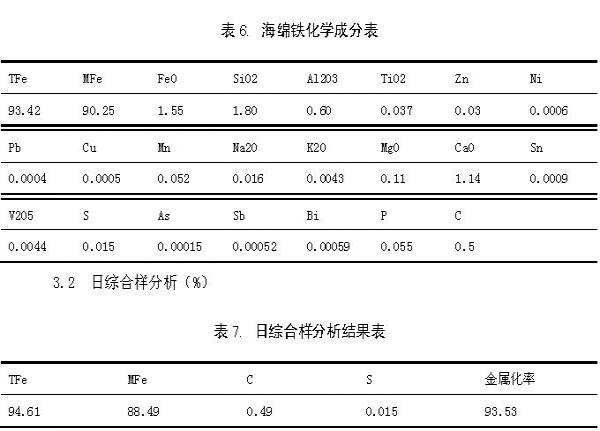

a 產品質量

試驗期間,海綿鐵產品質量穩定,產品主要成分及日綜合樣見表6、表7。

3.1 海綿鐵的化學成分(%)

b生產能力

用球團后,生產能力較塊礦進一步提高,最高加礦量達到30.7t/h,并穩定生產38天。工藝上還有進一步提高加礦量的潛力,但由于本次試驗中礦量提高后,冷卻筒出料皮帶CD1上料溫過高(最高達到160℃,達到皮帶所能承受的最高溫度)、窯尾布袋除塵器中廢氣入口溫度高(達到225℃,接近允許上限),未能進一步提高礦量。

c主要物料消耗指標

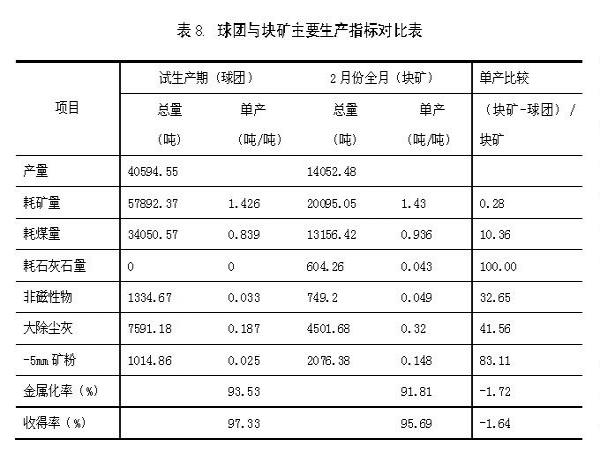

2002月2月份是我廠生產情況最好的月份之一,為便于說明問題,下面把試生產與2月份生產(南非塊礦)主要指標進行比較(所采用的數據為原料入窯數據),詳見下表。

通過上表不難看出,用球團生產的海綿鐵比用塊礦生產的海綿鐵礦耗、煤耗都有所降低,特別是煤耗可降低10%左右;由于球團中S含量低,生產中不加石灰石也能夠得到合格的海綿鐵。另外,由于球團礦冶金物理性能好,耐壓、耐磨強度高,窯內磨損量少,生產過程中除塵灰、非磁性性物和-5mm粉礦都比塊礦生產時降低很多,這無疑會增加成品率、降低生產成本,也有利于環保。同時,因球團礦品位高、脈石含量少,在用于煉鋼生產時,對于降低煉鋼渣量、增加金屬收得率、降低鋼水成本也是極為有利的。

d鐵回收率

巴西球團礦鐵品位高,脈石成分低,高溫還原性能好,還原后海綿鐵鐵品位較高;而且,球團礦強度較好,粉化率低,因而球團海綿鐵的鐵回收率較高,試驗期間鐵回收率為 97.33%,高于塊礦生產最好月份。

4 回轉窯設備作業率

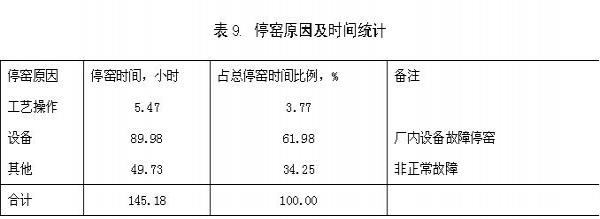

試驗期實際生產1246.82小時,故障停窯145.18小時,作業率為89.57 %。停窯原因及時間統計見下表:

統計表明:工藝操作停窯時間很短。這是由于球團軟熔溫度較高,不宜結圈所致;試驗期間窯內只產出過少量結球塊,沒有產出過窯皮塊,由于窯況好,扒大塊的次數減少許多(試驗期間,平均扒大塊次數2~3次/天,而平常扒大塊次數為5~6次/天),工人操作強度也明顯減輕。

“其它”項主要是不可預見的意外情況造成的,如突然停氮氣造成停窯等。若忽略“其它”項的影響,作業率可達93.14%。

5 操作中主要問題

球團生產過程中產生的粉塵量較塊礦少,但由于球團粉塵很細,比表面積大,吸附性強,極易粘附管壁。在試驗中,球團結圈量雖然不多,但一旦結圈后就不易脫落。4月5日,從溫度掃描記錄儀上看出:窯頭30~40m段表現出低溫結圈現象,可是直到試驗結束時該區段一直沒有脫落。而塊礦的結圈物容易脫落,雖然結圈現象要嚴重些,往往投料20日左右,窯頭10~30m段開始不間斷結圈,并產生不少脫落結圈塊及粘結塊,但一段時間后結圈可能脫落,或是進一步結厚、延伸,結到一定規模后,窯內操作制度的變化造成窯皮大量的脫落、排出。試驗后期,球團粉塵在后燃燒室垂直煙道與水平煙道交接處粘結,堵塞了煙氣通道,最后不得不停窯進行處理。因此,下一步用球團生產時,要著重注意粉塵粘結現象。

6 煉鋼使用效果

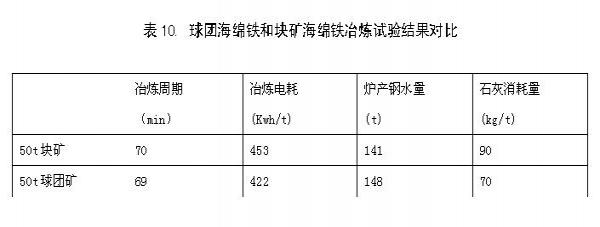

150T電爐中分別配加50t球團海綿鐵和50t塊礦海綿鐵的冶煉試驗結果見下表:

球團海綿鐵由于DRI雜質含量少,加入的石灰量減少,廢鋼穩定時出渣量相對減少0.5車/爐;并且鋼水中的五害元素降低,Pb、Sn、As等降低了15%。

理論上計算,電爐中使用球團DRI應比塊礦DRI電耗降低。從表中看實際同比也是降低的,降低幅度約為31 Kwh/t。但由于電耗受廢鋼質量影響極大,(近期廢鋼質量明顯下降),使用50t球團DRI后沒有達到今年一月份最好水平的400 Kwh/t鋼水,與二、三月份相差不大,如果廢鋼質量提高,電耗仍有一定潛力。

鋼水量的增加量與理論計算值基本一致,球團DRI的收得率比塊礦DRI提高了5~7%。在冶煉走VD的鋼種時DRI加入經常進行調整,來控制鋼水量。即實際鋼水量應大于統計值。

7 經濟效益分析

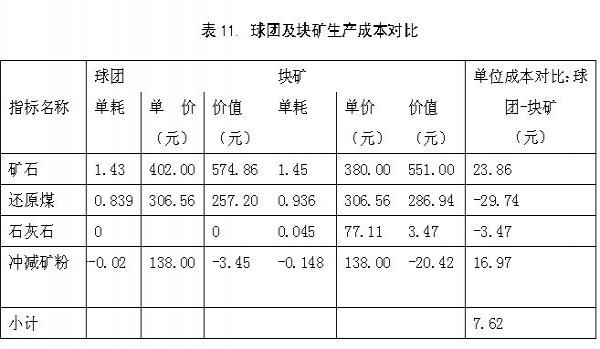

為了更直觀地說明情況,我們對比比較球團及塊礦生產成本。詳見下表:

從表中看出:球團生產成本比塊礦高7.62元/噸,但考慮到-5mm量從塊礦生產的0.148噸/噸下降到球團生產的0.025噸/噸,加上除塵灰量的大幅減少,環保效應明顯,球團生產海綿鐵與塊礦相比具備性價比優勢。

8 結論

綜上所述,巴西球團用于大型煤基回轉窯生產海綿鐵具有以下特點:

8.1 操作溫度比塊礦生產低10~20℃。

8.2使用球團可以增加小時加礦量,從而提高單位產量,提高生產能力。

8.3 使用球團生產,產品質量穩定,波動性少。

8.4 可以降低煤耗10%左右。

8.5 由于球團中S含量很低,生產時可以不加石灰石,節約了石灰石使用成本,從而降低了生產成本。而且,不加石灰石有利于窯況的穩定。

8.6 使用球團后,窯內結圈現象明顯減輕,降低了工人操作強度。

8.7 非磁性物、鐵粉和除塵灰量減少,降低量約為15%,可以減輕粉塵污染。

8.8 由于球團粉塵細,-200目比例較大,吸附性較強,生產過程中要注意煙氣管路的積灰情況,防止堵灰。

8.9 電爐冶煉實踐表明,與塊礦海綿鐵相比,在配比33%時,使用球團海綿鐵可以降低冶煉電耗31Kwh/t,少加石灰20Kg/t,爐產鋼水增加 7t,而且鋼渣量減少,鋼水中五害元素降低(Pb、Sn、As等降低15%)。

相關文章

[錯誤報告] [推薦] [收藏] [打印] [關閉] [返回頂部]

已有

已有