SR系列多通道燃燒器在鎳鐵還原窯行業中的應用

2021-08-18

襄陽中和機電技術有限公司

1 概況

目前國內紅土鎳礦的火法主流生產工藝主要有RKEF法(回轉窯干燥預還原-礦熱爐法)和RKDR法(回轉窯直接還原法),而兩者在煅燒溫度和溫度分布上有著較大的差別;同時近年來熔融還原鐵工藝中,對回轉窯預熱預還原處理工藝也進行了不停地技術改進升級,對燃燒器均提出了新的技術要求。我公司致力于燃燒控制技術22年,根據多年的實踐經驗總結出根據不同工藝條件、不同燃料和不同燃燒方式等針對性進行差異化設計,并在燃燒器研發中持續研發高效節能減排的燃燒設備、實施智能化解決方案,在系統工藝中充分發揮燃燒器最大的技術效能,以實現系統節能環保、優質高效、智能化運行,為實現“2030年前碳達峰、2060年前碳中和”的目標而努力奮斗,做出微薄的貢獻!

2 鎳鐵還原回轉窯生產工藝原理、特點及要求

2.1 回轉窯干燥預還原-礦熱爐工藝(RKEF法)

RKEF法即回轉窯-礦熱電爐工藝,是處理紅土鎳礦生產中高品位鎳鐵的主要工藝。含水約30-40%的原礦經過干燥后(含水20-22%)入回轉窯在800℃以上干燥、預熱、焙燒預還原后,再送入礦熱電爐,在約1550~1600℃的高溫下還原熔煉產出含鎳>15%的鎳鐵,供生產不銹鋼及其它合金材料。

回轉窯的主要作用一是除去物料中的吸附水、結晶水、結構水,二是進行預還原。除采用系統操作參數調節外,燃燒器對火焰長度和窯內溫度控制的調節也起著關鍵性的作用。根據不同的窯型規格、燃料種類及燃燒方式、礦種特性,優質的燃燒器可以調節不同的火焰形狀以適應工藝所要求的溫度區域。RKEF工藝中焙燒區合適的火焰溫度約1050~1250℃,高溫區長度約等于4~6倍窯內徑,出料溫度約在750~850℃。窯尾煙氣成分主要控制O2和CO,一般O2含量控制在0.6%以下和微量CO。

2.2 回轉窯直接還原工藝(RKDR法)

使用回轉窯直接還原氧化鎳,首先經過物料的預處理、磨礦、混合、制團后,進入回轉窯,隨著窯體的轉動向前行進,與窯頭的高溫煙氣形成逆流,發生熱交換、焙燒進行氧化物的還原和金屬聚集,物料依次經過干燥、預熱、分解過渡、高溫還原,回轉窯的還原、煅燒帶溫度約1250~1450℃;回轉窯產生出的熟料經過水淬、磨碎、磁選后,篩選得到相應成分鎳鐵合金,供下游企業使用。

實踐證明通常煅燒區的溫度范圍約1250~1450℃,高溫區長度約等于4~6倍窯內徑,該溫度區間內物料呈半熔融、熔融狀態,為減少物料氧化及高溫物料冷卻后結厚圈堵塞窯口,要求控制較高的窯頭溫度和合理的二次風入窯方式;窯尾溫度一般控制在300~500℃。

2.3 熔融還原煉鐵(HIsmelt法)

HIsmelt熔融還原煉鐵工藝是一種以非焦煤作為主要能源,直接使用含鐵原料,在高溫熔融狀態下用碳把鐵氧化物還原成金屬鐵的冶煉方法。該方法不用焦炭、燒結礦和球團礦,大大的減少了CO2、NOx和二惡因的排放,具有工藝簡單、資源和能源利用效率高、對環境污染小等優點。

燃燒器主要在預熱預還原處理中發揮重要作用。回轉窯溫度控制范圍為700~1200℃;使用燃料主要以煤粉、天然氣及SRV低熱值煤氣。高溫回轉窯內為還原性氛圍,燃燒器設計時需要注意保持燃料穩定燃燒的同時,避免溫度集中及減少結圈,入窯風量可略低于理論完全風量,并有較寬的調節范圍,以控制和保持窯內具有一定的還原性氣氛。

2.4 鎳鐵還原窯使用的燃料特點

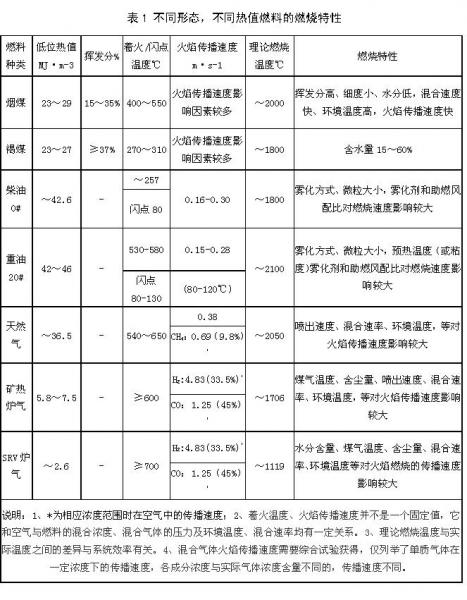

目前隨著鎳鐵還原窯工藝的不斷升級優化和各地區環保的要求,可利用燃料的種類也越來越多,不僅單燒煤粉、煤氣,也有煤粉和煤氣混燒、以及高熱值的天然氣與低熱值煤氣混燒組合的方式,使低熱值煤氣利用效率越來越高。不同的燃料有著不同的特性,針對不同的回轉窯規格和工藝特點,有著不同的設計要求,在設計或選用燃料時應特別引起重視。不同燃料的熱值、燃燒速度及燃燒特性等相關參數如下表如示:

2 鎳鐵回轉窯多通道燃燒器特點及選型

3.1 鎳鐵回轉窯多通道燃燒器的非標性和科學性

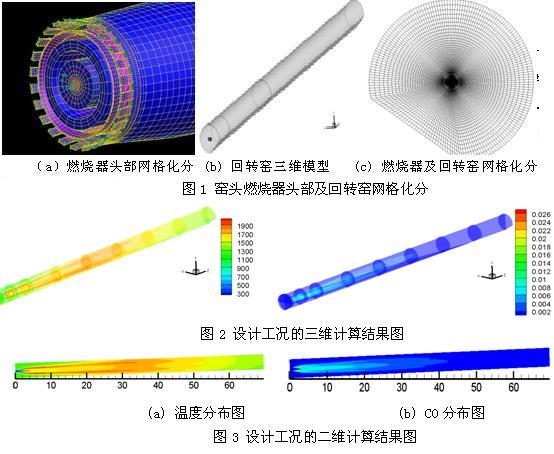

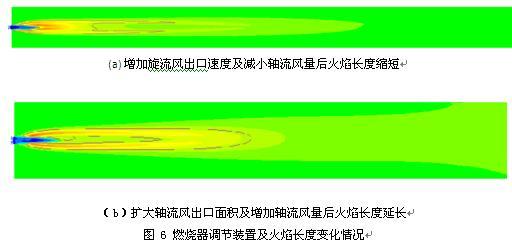

決定回轉窯燃燒器使用效果的三大關鍵因素主要包括:回轉窯工藝參數和條件、燃料特性與燃燒方式、燃燒器結構與參數設計。除燃燒器結構參數外,其它各種參數都是動態中不斷變化,且各種工藝參數對應關系的不確定性,注定了燃燒器產品設計的非標準化,必須采用科學的手段精準設計。根據相應回轉窯的工藝特點和參數要求,結合燃料的特性及不同的組合燃燒方式,選擇合適的燃燒器結構排布及參數等針對性的設計燃燒器,并通過精準科學的計算及CFD仿真技術就顯得尤為重要,我公司對比多年的燃燒器大數據庫參數和現場工藝調試經驗的積累,結合仿真的結果分析判斷,提高動態仿真各設計參數的精準度,可最大程度地符合窯工藝的要求。

3.2 “一燃料一設計,一窯型一修正”針對性設計

上述表格中所述,不同的燃料有著不同的燃燒特性,在不同的回轉窯工藝中就會形成不同的燃燒效果。低熱值的燃料燃燒溫低,形成穩定循環燃燒的噴出流速就需要相應緩慢一些,噴出后與助燃空氣及熱煙氣混合的速率就需要增強,以形成穩定連續的火焰和高溫區域;高揮發分的煤粉著火點低,燃燒速度更快,在同等窯型規格中,噴出流速需要設計更快一些,相應的軸流風和旋流風流速與揮發分燃燒相匹配設計,以延長充分燃燒形成火焰適應工藝要求的高溫區域。氣體燃料相比固體燃燒(如煤粉)燃燒速度要快,那么在燃燒器設計時,必須考慮到氣流速度過低時火焰過短燒壞頭部,流速過快時熄火導致不安全。不同類型的燃料在混燒時,與單燒有著完全不同的效果,需要綜合各燃料的特性參數、體積占比、熱值占比、混燒單燒使用概率占比及窯規格大小、工藝要求等等因素,綜合考慮各燃料通道的布置位置、結構形式和噴出流速、角度,以最大限度地適應工藝要求。

我公司研發設計的回轉窯燃燒器涉及的燃料種類多(有煤粉、石油焦、電爐氣、天然氣、焦爐煤氣、發生爐煤氣、高爐煤氣、轉爐煤氣、電石煤氣,柴油、重油、渣油、廢油等等幾乎涵蓋所有氣體、液體和固體燃料),行業多(有鎳鐵RKEF工藝、鎳鐵直接還原工藝、釩鈦礦還原工藝、冶金球團、石灰、水泥、化工等十幾個行業),結構形式多(有雙通道、三通道、四通道、五通道、六通道等),積累的窯工藝和調試經驗豐富(有數千條回轉窯燃燒器的調試服務經驗)。根據我公司積累的豐富經驗,科學采用CFD仿真技術,在高動能與高沖量型燃燒器各自優點的基礎上,經過長期的數據對比和實例應證,結合鎳鐵還原回轉窯生產工藝的特點采用高沖量型、中大推力、渦流型燃燒器,同時隨燃燒器配套合適的二次風結構設計、參數設計及入窯方式設計,避免火焰溫度局部過度集中燒損耐材和更能適應鎳鐵回轉窯煅燒時高溫區域長、火焰溫度均勻、無高溫峰值、減少窯頭結冷圈和窯中后部結熱圈的工藝要求;通過高沖量型燃燒器特有的火焰剛度和穿透力,增加火焰高溫區長度,使物料均勻受熱及增加受熱時間,提高煤粉燃盡率、降低熱耗及減少煤粉不完全燃燒形成結圈因素,為穩定生產,提高產質量提供保障。本公司根據各不同燃料及燃氣特性,設計應用于各種工藝條件下的燃燒器圖片如下:

3.3 調節性好、適應性強

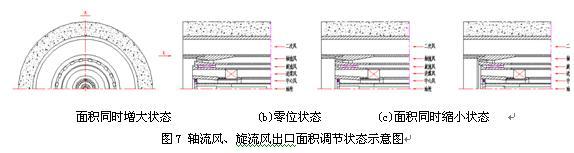

風量及分配比例調節

“工欲善其事,必先利其器”,要想燒好窯,減少工藝事故的發生,首先要選擇好的燃燒器,其次要能熟練調整和操作使用,才會發揮出事半功倍的效果。選擇好的燃燒器具有優良的工藝適應性是本身固有的特點,使其充分完整的發揮更會如虎添翼。火焰長度在線調節裝置,不但可調節各風道的風量大小,也可以調節分配各風道的匹配比例;還可改變軸流風、旋流風出口面積,在技術上完全優于國內的同類產品。通過調節波紋補償器可以改變頭部出口面積,得到不同風速、風量及動量的組合,得到不同的氣流旋流強度,充分發揮現代新型燃燒控制技術:速度差、方向差及壓力差,大渦流及鈍體回流控制技術等方面功能優勢,以及采用多種調節手段,通過簡單便捷的調節裝置,以適應煤質成分和工藝狀況的變化帶來的調節弊端,極大的適應工藝變化,使火焰調節效果更加明顯,以滿足窯內物料煅燒的需要。

(a) 向下調節出口面積加大 (b)向上調節出口面積縮小?

圖5 燃燒器的調節裝置

(1)恒速及恒壓調節

根據工藝條件的變化,在保持風量不變的情況下,提高風速,即可以用有限的風量通過提高風速來提升動量,增加火焰的延伸和控制能力;或風速不變的情況下,通過調節出口面積來提升用風量來提升火焰的延伸和控制能力,如前者更適應揮發分低,熱值低的燃料;后者更適應熱煤氣、揮發分高、熱值高的燃料。此種調節方法,可以適應工況多變,燃料多變及有效利用風機效能的好處;在系統設備低負荷點火運行初期、燃料用量低的情況下,可以得到較寬的調節比,以適應不同負荷條件下的正常運行。

(2)位置調節

……

關注“driinfo",手機上同步看直接還原、鋼鐵業內文章

相關文章

[錯誤報告] [推薦] [收藏] [打印] [關閉] [返回頂部]

已有

已有