回轉窯在鋼廠含鋅塵泥處理中的應用

2021-09-01

陶江善

天津奧沃冶金技術咨詢有限公司

鋼鐵企業在煉鐵、煉鋼以及軋鋼等各工序會產生大量粉塵,約占到總鋼產量的8-12%左右,按2020年我國粗鋼產量10.5億噸計算,即每年產生的含鐵塵泥量1億噸以上。近年來霧霾天氣頻發,環境保護意識增強,國家針對工業粉塵排放的管控趨嚴,鋼鐵企業的粉塵排放成為環保監控重點,各工序除塵設施不斷增加升級,使粉塵的數量也持續增加,這些粉塵往往含有大量鐵和碳而具有很高的利用價值,傳統方式一般將其作為配料返回燒結,實現企業內部回收。

含鐵塵泥中含鋅塵泥占比20%~30%,合約2000多萬噸,其中含有大量的鐵、鋅、碳等有價元素。部分粉塵含有較高的鋅等有害元素,直接回配將使鋅不斷循環富集,導致高爐鋅負荷超標,對生產順行和安全長壽造成危害,而另一方面由于含鋅粉塵質量遠不及傳統煉鋅原料,提鋅價值有限,通常也無法直接給煉鋅企業使用,因此如何有效處置含鋅粉塵一直是業界的重要課題,而回轉窯是當前主要使用的方法之一。

1 鋼廠含鋅粉塵的來源

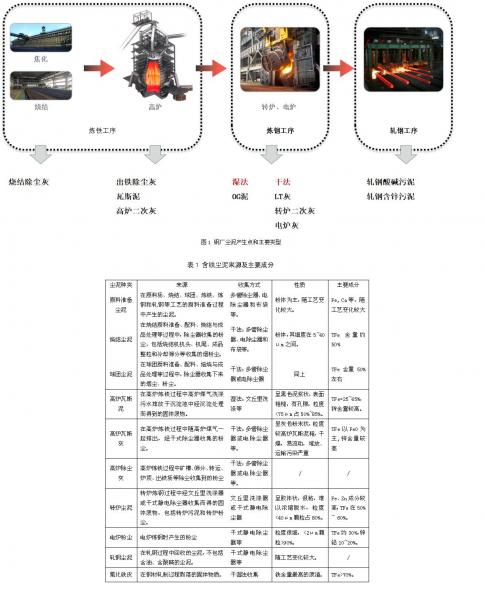

鋼鐵生產系統中的鋅初始主要來源于鐵礦原料,由于經營形勢、原料條件或主觀上不重視,很多企業的高爐鋅負荷都超出以上標準。雖然鐵礦中伴生的鋅含量都極低,但由于鋅的循環富集特點使其在系統中會不斷累積,而迫于成本壓力使用低價料比例增大,入爐品位降低,也促使進入系統的鋅量增加。另一方面,隨著鍍鋅產品增長,煉鋼中使用的含鋅廢鋼也成為鋼鐵系統中鋅的一大來源,含鋅廢鋼的使用使轉爐粉塵的鋅含量明顯提高,電爐煉鋼粉塵的鋅含量通常會更高。鋼廠塵泥產生點和主要類型見圖1。

鋼廠不同含鐵塵泥的來源主要成分見表1。一般而言,鋅含量≥1%的中高鋅含鐵塵泥均需進行脫鋅處理后才能返回鋼鐵工藝。

2 回轉窯含鋅粉塵處理工藝

2.1含鋅粉塵處置的不同工藝對比

發達國家由于有嚴格的法律規定及較為完整的環保產業鏈,大多數鋼鐵企業基于集中管理和處理的原則,由環保公司統一處理。我國因為近年來環保要求的日益嚴苛,鋼鐵企業粉塵處理也成為了常態。目前鋼廠粉塵的處理方式主要有兩種:一種是轉底爐法,一種是回轉窯法,兩種工藝在國內均有生產應用案例。

轉底爐處理含鋅粉塵工藝,其生產規模大、產品質量較穩定、產品附加值高、反應速度快、鋅鉛脫除率高,并可脫除部分堿金屬,但投資相對較高,在寶武、沙鋼、燕鋼等大型鋼鐵企業中均有實際應用。

而回轉窯法工藝設備簡單、技術成熟、投資低,雖然能耗較高、易結圈,但生產規模靈活,使得回轉窯處理含鋅粉塵工藝具有一定優勢,固廢處理投資不大的鋼鐵企業都愿意選擇回轉窯路線。

近年來,隨著國內固廢處理技術的日益成熟以及環保要求的日益嚴苛,要求鋼廠粉塵盡量不出廠、鋼廠固廢要吃干榨盡,回轉窯粉塵處理技術得到了極大的推廣應用。中國直接還原鐵工作委員會在鋼企進行的鋼廠粉塵應用情況調研過程中了解到,目前國內的回轉窯粉塵處理生產線大大小小約有近400條,生產運行的生產線約100余條。

2.2 回轉窯工藝的基本原理

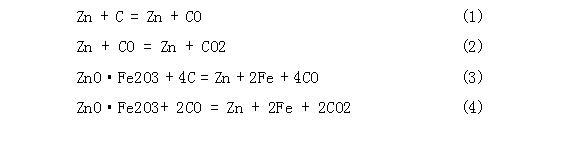

火法處理工藝的基本原理都是利用鋅沸點較低、高溫易揮發的性質,通過還原使粉塵中的鋅揮發再富集回收。主要化學反應為:

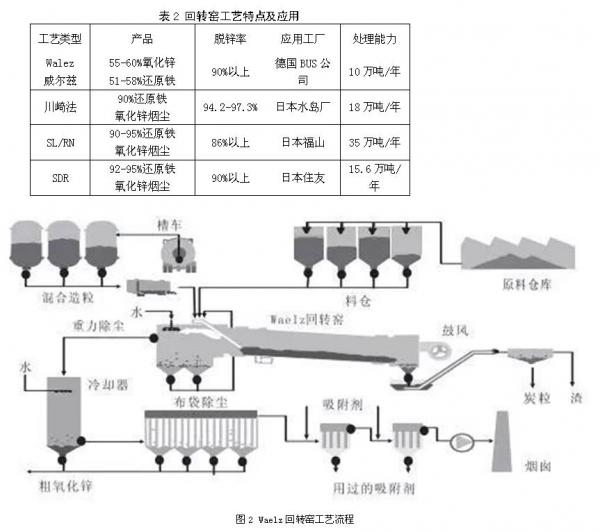

回轉窯工藝是用固體燃料作還原劑,以回轉窯為反應器,能處理較廣的原料,目前已發展出多種類型,有威爾茲法(Waelz)、川崎法、SL/RN法、SDR法等,不同工藝特點及應用見表4。回轉窯工藝脫鋅率較高,普遍能達到90%以上,歐美HorseheadResourcesDevelopment、B.U.SAG、GlobalSteelDustLtd等,以及日本住友金屬、中國臺灣鋼聯等都廣泛采用,處理能力從數萬到數十萬噸,大都用于處理含鋅>15%的電爐粉塵。其中以Waelz回轉窯工藝應用最為廣泛,該工藝是20世紀20年代德國克虜伯公司為處理鋅精煉渣而開發,其基本流程見圖2。國內同類型回轉窯多是Waelz工藝,大都是煉鋅企業用來處理浸出渣,處理鋼鐵粉塵的有云南紅河鋅聯公司、昆鋼、本鋼等公司。

Waelz工藝是將含鋅粉塵和還原劑(煤、焦粉或含碳粉塵)輔以石灰等,經配料、混合造球(也可不造球)送入回轉窯,在1100~1300℃高溫處理,物料中的金屬氧化物與碳質還原劑發生反應,還原的鋅揮發進入煙氣并二次氧化,煙氣經冷卻(或余熱鍋爐換熱)后集塵,其中氧化鋅含量約55%~60%,可作為鋅冶煉廠粗氧化鋅原料;還原后的窯渣經破碎、磁選等,金屬化鐵料可作為煉鐵高爐或燒結原料,殘留的炭粒也被回收。另外還設置有吸附過濾裝置,用吸附劑(活性炭等)過濾氯化物及二噁英等污染物,使廢氣達到排放標準。

回轉窯工藝具有工藝成熟、投資低、運行簡單的顯著優點,但處置低鋅物料不太適宜,鐵料金屬化率也低,生產過程中常發生結圈現象。

3 回轉窯含鋅粉塵工藝生產應用實踐

以山西某大型鋼鐵企業年處理10萬噸鋼廠除塵灰回轉窯生產線為例:

該廠年生產運行330天,作業率90.4%。年回收氧化鋅粉1.0萬噸左右,鋅元素脫除率90-96%,布袋氧化鋅粉中氧化鋅含量47-55%,管道氧化鋅粉中氧化鋅含量25-35%。

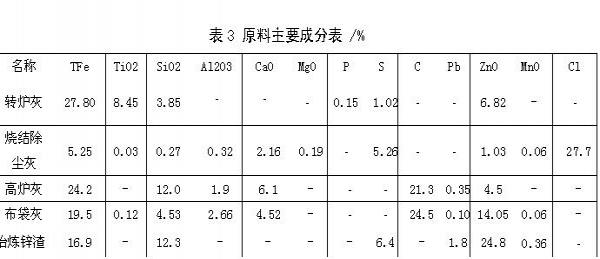

鋼廠內產生的除塵灰:轉爐灰、高爐灰、燒結機頭尾灰,以及外購含鋅粉塵,不同粉塵料進廠后堆放處理,鏟車混勻,調配到水分10%左右,混料中氧化鋅含量在6-7%(確保不低于5%),含鐵品位在15-20%,氯離子控制在10%左右,原料主要成分見表3。還原劑(碎焦、蘭炭、無煙煤等)添加比例20-30%,粒度:-200目≥70%,固定C含量≥70%。原料中不同粉塵的含碳量不一樣,根據來料情況分析配加焦粉量,保持混料后熱值在1700-1800大卡/公斤。不同粉塵料進廠后堆放處理,鏟車混勻,調配到水分10%左右,混料中氧化鋅含量在6-7%,含鐵品位在15-20%,氯離子控制在10%左右。

3.1 生產工藝過程

不同粉塵料進廠后堆放處理,用鏟車混勻配料,配料后的爐料通過皮帶加入回轉窯中,爐料從窯的高端(窯尾)加入,空氣從窯頭端噴入;煙氣從窯尾排出,爐渣從窯頭排出。含鋅物料加入到具有一定傾斜度(3.5º左右)的回轉窯內,窯體以一定速度轉動(每分鐘2-3轉),爐料從窯尾端向窯頭端翻滾前行運動,窯內的高溫爐氣與爐料流動的方向相反,爐料中的金屬氧化物與還原劑產生良好的接觸被還原。

整個焙燒過程分為預熱帶、焙燒反應帶及冷卻帶三段。窯內高溫焙燒反應帶的氣相溫度控制在1100-1200℃區間,在此反應段,物料中的次氧化鋅將先被碳或一氧化碳還原成鋅蒸氣進入氣相,隨窯內氣流從窯尾進入煙氣冷卻段,再被氣相中的氧氧化成次氧化鋅,最后收集于布袋中。爐渣排入窯頭水池冷卻,窯頭配置一臺鼓風機對窯內進行空氣補充。

窯頭焙燒后的爐渣經冷卻帶降溫后從窯頭處排出,進入爐渣水冷池,再由抓斗撈出,進入到球磨工序,球磨后的鐵粉進水洗后磁選、烘干,成品鐵粉裝袋外銷。

回轉窯焙燒過程產生的含鋅煙氣隨窯內氣流從窯頭流向窯尾,進入煙氣處理系統。由于回轉窯旋轉工作時窯內物料反復混合產生大量粉塵,因此進入煙道的煙氣中勢必含有部分窯渣顆粒及物料顆粒,高溫煙氣首先進入重力沉降室,將煙氣中較大粒徑顆粒去除,不僅可以提高次氧化鋅成品的品位,還能有效回收物料,增加物料的利用系數。隨后煙氣進入U型冷卻管道,并在U型段底部設有沉降斗,經過U型煙道冷卻后的煙氣溫度將降至200℃以下,最終通過布袋除塵器粉塵進入成品次氧化鋅收集。沉降收集的物料與收塵器收集的物料一起作為成品放入成品倉中儲存。煙氣經過石灰石石膏法脫硫處理后達標排放。

爐渣窯渣成分見表4,回收的鐵粉品位及主要化學多元素分析見表5。

相關文章

[錯誤報告] [推薦] [收藏] [打印] [關閉] [返回頂部]

已有

已有